ประวัติ

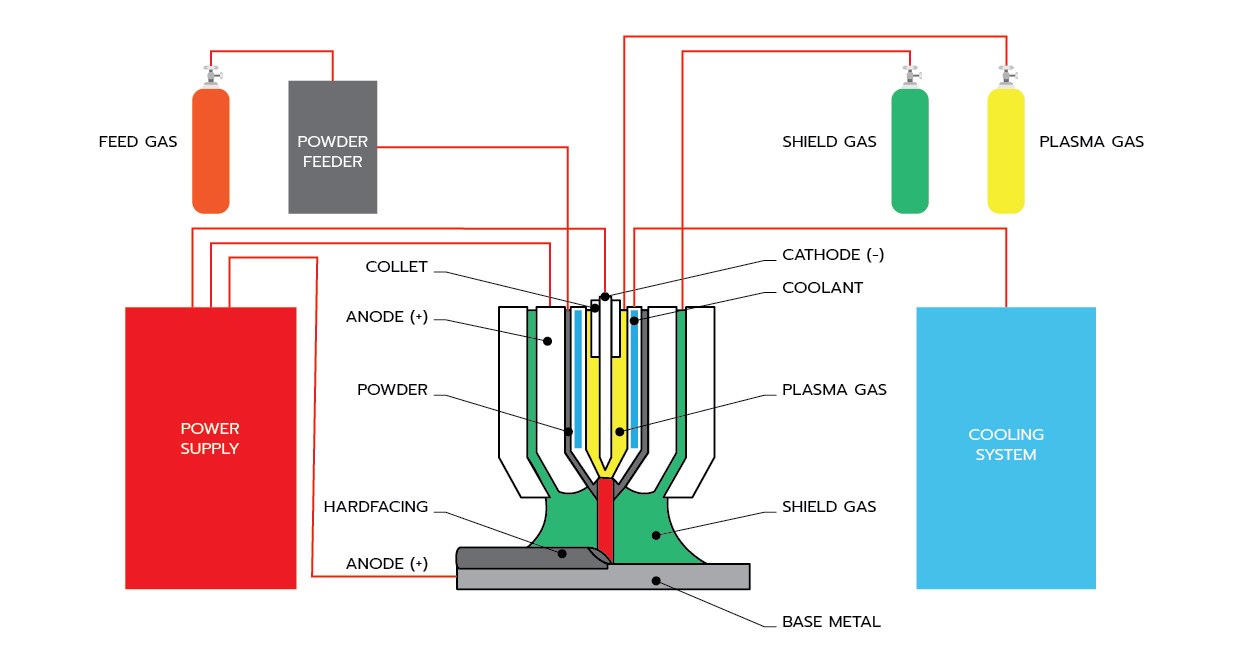

Plasma Transferred Arc Welding System (ระบบการเชื่อมแบบพลาสมา Transferred Arc) ได้รับการคิดค้นขึ้นโดย Robert M. Gage ในปี 1953 และจดลิขสิทธ์ในปี 1957 ขณะเดียวกัน เขาได้คิดค้นระบบการตัดแผ่นโลหะด้วยพลาสมา (Plasma Arc Cutting) (PAC) เทคโนโลยีทั้งสองได้ช่วยเพิ่มผลผลิตในงานเชื่อมและตัดโลหะในอุตสาหรกรรมเป็นอย่างมาก โดยการทำด้วยมือหรือใช้หุ่นยนต์ช่วย ข้อดีที่สำคัญคือ การบิดตัวของโลหะชิ้นงานโลหะน้อยมาก เนื่องจากความร้อนที่เข้าไปสู่ชิ้นงานต่ำมาก

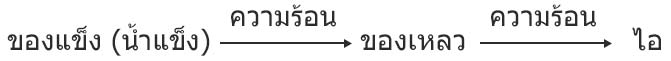

พลาสม่าคืออะไร?

Plasma เป็นสถานะที่ 4 ของสสาร…ของแข็ง→ของเหลว→แก๊ส

เช่นในกรณีของน้ำ:  ถ้าเพิ่มความร้อนก็จะเปลี่ยนจากไอเป็น สถานะที่ 4 คือ Plasma

ถ้าเพิ่มความร้อนก็จะเปลี่ยนจากไอเป็น สถานะที่ 4 คือ Plasma

ในระบบ Plasma Transferred Arc แก๊สเฉื่อยเช่น Argon จะถูกนำมาใช้ทำ Plasma แก๊สเฉื่อยนี้จะไหลผ่านจุด Arc ระหว่าง Electrode (-) และหัวบีบแก๊ส (+) แก๊สนี้จะถูก Ionized. ในสภาพการถูก Ionized, Atom ของแก๊สเฉื่อยจะถูกแตกเป็น Electron (-) และ Cation (+) ปกติอุณหภูมิที่คายออกจะสูงมากประมาณ 28,000 ºC ถ้าเทียบกับการเชื่อมด้วยไฟฟ้าโดยลวดธูป (Stick Electrode) อุณหภูมิจะสูงประมาณ 5,500 ºC

หลักการทำงาน

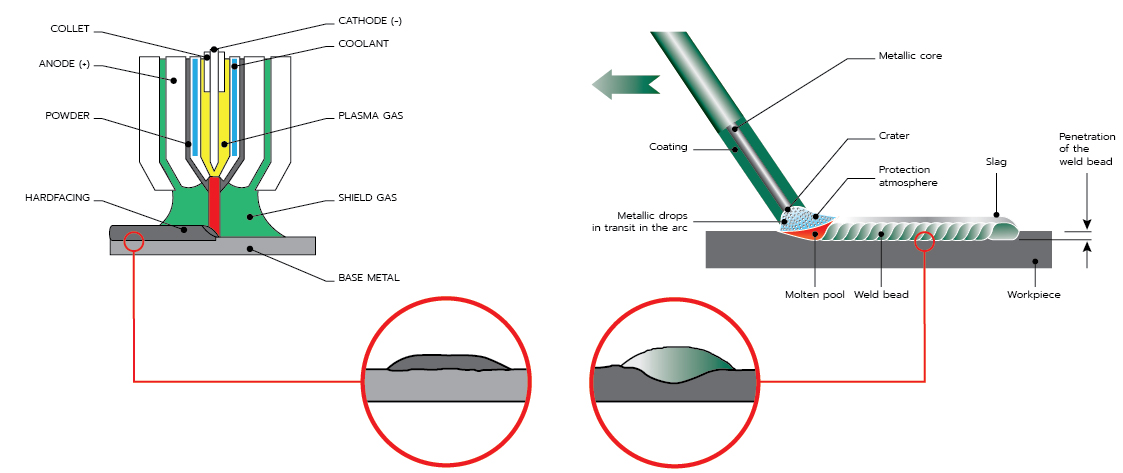

Plasma Arc

Plasma Arc เกิดจากการ IONIZATION ของแก๊ส Argon โดยให้ไหลผ่านระหว่างขั้ว Tungsten (-) และหัวพ่นที่ต่อเข้ากับอีกขั้ว (+)

ระบบ Plasma Transferred Arc จะมีการ Arc อีกชุดโดยทางไฟฟ้า คือระหว่างขั้ว (-) ที่ Tungsten ข้างต้น เข้ากับขั้ว (+) ที่ชิ้นงาน การ Arc อันที่สองนี้จะช่วยเพิ่มอุณหภูมิที่จุด Arc ประมาณ 8,000 ºC และ 18,000 ºC ทำให้เกิดการหลอมละลาย (FUSION) ของผงโลหะกับชิ้นงาน

ระบบป้อนผงโลหะ

ผงโลหะจะถูกป้อนด้วย Screw Feeder ไปสู่ชิ้นงานผ่านจุด Arc โดยมีแก๊สเฉื่อย เช่น Argon ช่วยพาไป

แก๊สปกคลุม (Shielding Gas)

แก๊สเฉื่อย เช่น Argon, Helium, Hydrogen หรือ ส่วนผสมจะถูกส่งเข้าจุด Arc เพื่อปกคลุมไม่ให้ Oxygen เข้ามาทำปฏิกิริยากับชิ้นงานในจุด Arc ที่มีความร้อนสูง เพื่อป้องกัน Oxidation

Cooling System (ระบบระบายความร้อนด้วยน้ำ)

น้ำเย็นจะถูกขับเข้าสู่หัวพ่น เพื่อดึงความร้อนออกมา น้ำร้อนจะถูกนำไปสู่ระบบ ทำให้น้ำเย็นแล้วส่งกลับเข้าสู่หัวพ่น วนตลอดการทำงาน

ชุดแปลงไฟฟ้า (Power Supply)

ไฟฟ้าจาก Main จะถูกนำมาแปลงเป็นกระแสรูปแบบต่างๆ เพื่อแยกไปใช้ การ Arc, ขับมอเตอร์ป้อนผง, ชุดทำเย็น (Water Chiller) และระบบ Control ต่างๆ

ประโยชน์ (Advantages)

- เนื้อเชื่อมที่เติมเข้าไปจะถูกเจือจางโดยโลหะชิ้นงานต่ำมาก (Very Low Dilution) เนื้อที่เชื่อมจะคงคุณสมบัติของผงดั้งเดิมได้เกือบ 100% ถ้าเป็นแบบเชื่อมทั่วไป การเจือจางอาจจะ50/50

การเชื่อมชั้นบางๆ จะได้คุณสมบัติเดิมเกือบ 100% ถ้าเป็นการเชื่อมไฟฟ้าทั่วไป จะต้องเชื่อมอย่างน้อย 3 ชั้น จึงจะได้คุณสมบัติเดิมของลวดเชื่อม

- การยึดเกาะที่ดีเหมือนการเชื่อมแบบ FUSION (ประมาณ 65,000 PSI) ดีกว่าการพ่นด้วยผงแบบ Thermal Spray แบบต่างๆหลายเท่า

- ความร้อนจะเข้าสู่ชิ้นงานน้อยมาก โครงสร้างทางโลหะวิทยาจะดีกว่าการเชื่อมไฟฟ้า ประสิทธิภาพสูงกว่าการเชื่อมไฟฟ้ามาก เช่น ใช้ไฟ 12 kW สามารถจะได้แนวเชื่อม 6 กก./ชั่วโมง

- ระบบแบบยืดหยุ่น สามารถเข้ากับระบบอัตโนมัติได้ง่าย

- บริเวณจุดเชื่อมจะเกิด Heat-Affected Zone (HAZ) น้อย วัสดุจะยังคงความแข็งแรง

- การเติมผงโลหะควบคุมได้แม่นยำ ประหยัดผงโลหะ

- แนวเชื่อมค่อนข้างเรียบเป็นรูปทรงชัดเจน ใช้เวลาการกลึงแต่งให้เข้ารูปสุดท้ายน้อย

- สามารถเลือกผงโลหะที่เหนียวกว่า ทนการสึกหรอมากกว่า หรือทนการกัดกร่อนสูงกว่าได้หลากหลาย เมื่อเทียบกับการเชื่อมด้วยลวด เช่น GTAW หรือ FCW เพราะการผลิตผงโลหะที่มีธาตุพิเศษ ง่ายกว่าการทำลวด

- มีปัญหาต่อสิ่งแวดล้อมน้อย

การใช้งาน (Applications)

1. วาล์วรถยนต์ เครื่องยนต์เรือ ในโรงงานปิโตรเลี่ยม

2. สกรูประเภทต่างๆ ในอุตสาหกรรมพลาสติก ไม้ หรือน้ำมัน

3. ลูกกลิ้งในอุตสาหกรรม ที่ต้องการทนสึกหรอ ทนกัดกร่อน

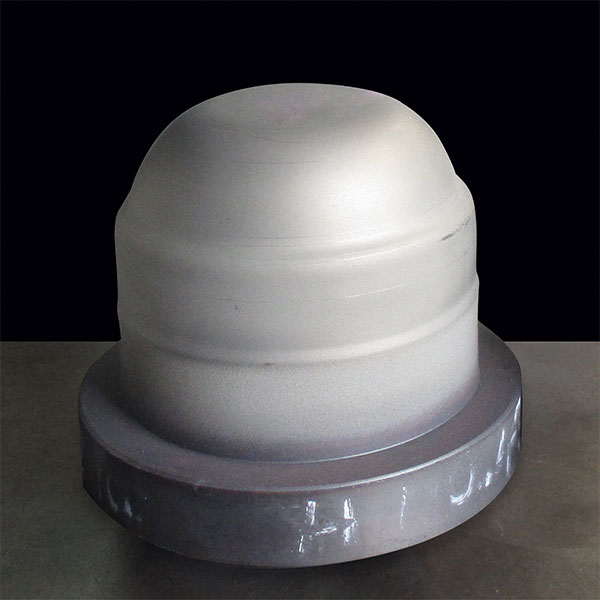

4. โมลด์ หรือ พลังเจอร์ ในโรงงานแก้ว